الماس هو معدن طبيعي وهو كربوني مع شعرية بلورية متآكلة. نظرًا لخصائص التركيب الجزيئي ، فهي مادة صلبة للغاية يمكن تخزينها إلى أجل غير مسمى.

يمكن تغيير التركيب الكيميائي للماس تحت تأثير عوامل مختلفة: ارتفاع الحرارة والضغط و / أو الفراغ. نتيجة لعملهم ، يتحول الماس إلى عنصر كيميائي آخر ، وهو الجرافيت ، الذي له تركيبة مختلفة من الخصائص النوعية.

يتم إنتاج الماس عن طريق التعدين الطبيعي والتعدين الاصطناعي. في إطار الطريقة الثانية ، يتعرض الجرافيت للعنصر الكيميائي لدرجات الحرارة والضغط المرتفعة. تغير مادة الجرافيت تركيبها الجزيئي وتتحول إلى مواد خام ماسية ، وتكتسب خصائص القوة المميزة.

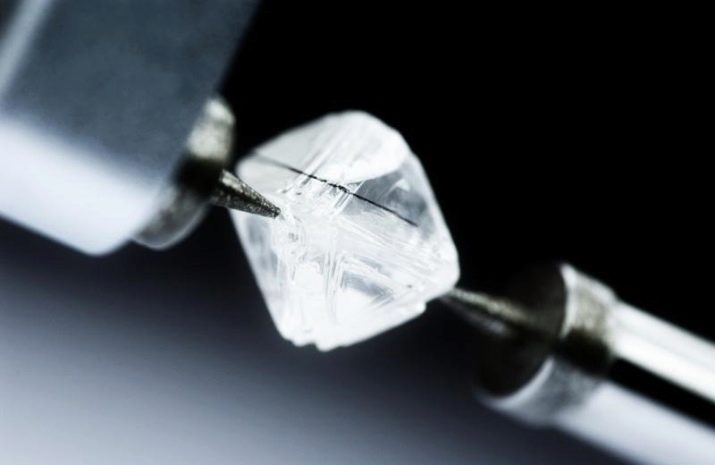

قبل الاستخدام مرة أخرى ، تحتاج المواد الخام الناتجة إلى معالجة إضافية. عامل زيادة صلابة الماس يتطلب نهجا خاصا لأساليب تنفيذها.

قصة

تاريخ استخراج الماس شاب للغاية. ويرجع ذلك إلى تعقيد البحث واستخراج المعادن ، وكذلك الصعوبات المرتبطة بمعالجته. بدأت تكنولوجيا معالجة المواد الموصوفة بمساعدة ماس آخر تكتسب شعبية فقط بحلول القرن الرابع عشر والخامس عشر من عصرنا. حتى هذا الوقت ، كانت تستخدم هذه الطريقة فقط من قبل سادة الهندي القديم ، الذين حافظوا بعناية أسرار التكنولوجيا.

على أراضي روسيا ، استغرق تطوير الرواسب المعدنية وتطوير تقنيات المعالجة الخاصة بها نطاقًا صناعيًا فقط في النصف الثاني من القرن التاسع عشر. اليوم في سيبيريا ، يجري العمل على استخراج هذا المعدن في المناجم الموجودة في قائمة أكبرها في العالم. في الوقت نفسه يتقن جميع أنواع تجهيز الماس.

معالجة الميزات

يتم تحديد تقنية المعالجة ومجموعة من الأجهزة التقنية المناسبة لذلك من خلال اسم الهدف النهائي الذي سيتم فيه استخدام الماس المعالج.

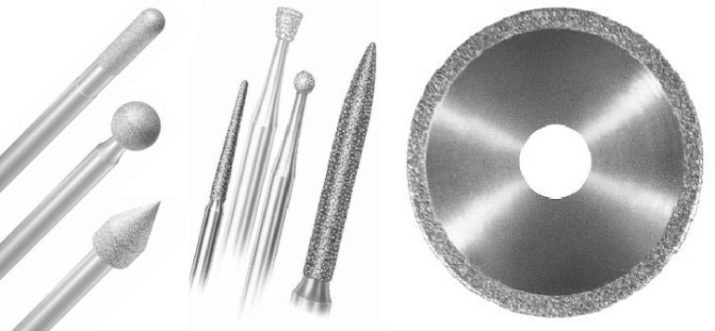

تتطلب خصائص الماس استخدامه في مختلف النظم والأدوات والأجهزة التكنولوجية. على سبيل المثال ، يتم استخدام جزء صغير من الماس ، وهو كسرة ، كطلاء رش يغطي أسطح العمل لأي أجهزة قطع. يستخدم طلاء الماس للتطبيق على قطع الأقراص ، والمناشير ، والعصابات ، والمصممة لنشر المعادن والحجر والخرسانة والسيراميك وغيرها من المواد.

على الرغم من ثبات الماس على آثار الأحمال المدمرة لطيف واسع ، إنه مادة هشة. يتيح استخدام تقنية الضغط على الإيقاع سحق الماس إلى شرائح. يتم تكسير المعادن باستخدام مكبس هيدروليكي (نادراً ما يكون خيار المعالجة هذا قابلاً للتطبيق).

التكنولوجيا الأكثر استخداما هي الطحن المتداول. كجزء من هذه العملية ، يتم نقل المواد الخام من خلال ناقل إلى غرفة خاصة تدور فيها أسطوانات أسطوانية متلامسة مع بعضها البعض. تمر بينهما ، ينهار الماس الخام. النظر في معامل قوة الماس ، وتستخدم عدة كتل مع بكرات الدورية مع فجوات مختلفة بينهما على الناقل. هذا يسمح لك بتقليل الحمل على الآلية ، حيث إنه سحق تدريجي على مبدأ أكثر إلى أقل.

سطح عمل الأسطوانة مغطى بطبقة ماسية ، حيث لا توجد مواد أخرى قادرة على تحمل هذا الحمل بمثل هذا المكافئ الفعال.

يتم تحديد المعلمات الأبعاد لكسر الفتات حسب اسم الهدف النهائي الذي سيتم استخدامه من أجله. يستخدم الحبيبات الكبيرة المصنوعة من الماس للمعالجة الخشنة للمواد ذات عامل القوة العالي: السيراميك والجرانيت والخزف. على سبيل المثال ، يتم استخدام الفتات الكبيرة كعنصر قطع مطبق على حافة التشغيل للتيجان الدائرية لقطع الثقوب المستديرة في المواد الصلبة: بلاط السيراميك والخرسانة وألواح الجرانيت وغيرها.

يتم تطبيق فتات الماس ذات الحبيبات الأصغر على تنفيذ معالجة رقيقة لهذه المواد أو تلك. في إطار هذا العلاج ، يتم تنظيف المواد ، مصقول ومصقول. يتم التلميع باستخدام عجينة خاصة ، والتي تعتمد على غبار الماس. يتم الحصول على رقائق الماس بأحجام مختلفة من الحبوب عن طريق التكسير والغربلة اللاحقة.

تمرير الماس المكسر عبر ألواح شبكية بأحجام مختلفة من الخلايا يجعل من الممكن الحصول على كسور ذات قطر ثابت.

إن عملية الحصول على المواد الماسية المناسبة للاستخدام في أغراض الإنتاج هي إجراء أكثر صعوبة من تقنية الضغط الصدمية. نظرًا لاستخدام هذه المواد ، على سبيل المثال ، دوائر قطع الزجاج ، ونصائح أدوات القطع وغيرها. هم عناصر تتكون بالكامل من كتلة الماس. يتضمن إجراء هذه الإضافات تنفيذ إجراءات الإنتاج المرتبطة بتكاليف الموارد واستخدام العديد من تقنيات المعالجة في نفس الوقت.

تجعل خصائص قوة الألماس من الصعب تصنيع الأجزاء التي تضع متطلبات عالية على معايير الأبعاد ودقة الشكل.

المادة الوحيدة التي يمكنك من خلالها إنتاج معالجة فعالة للماس الخام هي الماس نفسه.

يسمح المزيج الصحيح من العوامل التي تؤثر على أداة المعالجة والمواد التي تتم معالجتها بمعالجة أكثر كفاءة. على سبيل المثال ، في بعض الحالات ، يتم تسخين قطعة العمل في نطاق متوسط درجة الحرارة ، ويتم الاحتفاظ بدرجة حرارة جهاز المعالجة في منطقة الأداء الحراري المنخفض. في هذه الحالة ، فإن الشغل المسخن مسبقًا قابل للمعالجة ، ويتم تقليل نسبة تآكل الأدوات.

يرجع استخدام هذه الطريقة إلى خواص الألماس التي تحصل عليها تحت تأثير درجات الحرارة العالية. كلما ارتفعت درجة الحرارة ، انخفض معامل قوة المعدن.

كيفية جعل الانقسام؟

هناك طريقة أخرى لمعالجة الألماس باستخدام الحديد الساخن. هذا المعدن قادر على الدخول في تفاعل كيميائي مع تسخين المعدن إلى درجات حرارة عالية. يبدأ الحديد الساخن في امتصاص عنصر الكربون في الماس. عند نقطة اتصال المعدن الساخن بالمعدن ، على المستوى الجزيئي ، يذوب الأخير.

هذه الطريقة لها كفاءة إنتاج منخفضة ، ومع ذلك ، فقط بمساعدتها من الممكن تحقيق نتائج معينة في معالجة المواد الماسية.

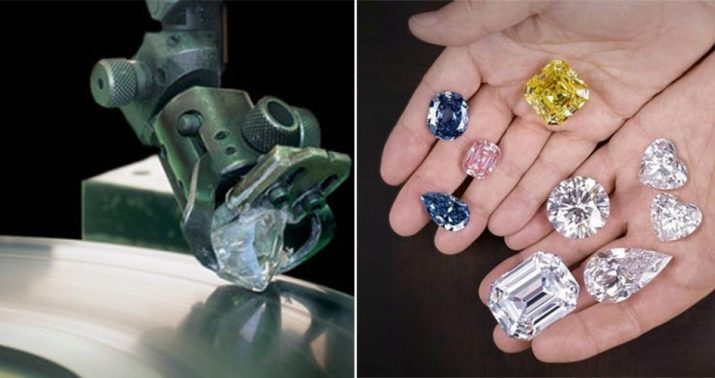

يتم تطبيق طريقة الفولاذ الساخن عند الضرورة لخفض الكميات الكبيرة من المواد الخام بأقل نسبة نفايات. تستخدم الطريقة أسلاك الفولاذ الساخن مدفوعة بواسطة مهاوي الدورية. في هذه الحالة ، يكون خط القطع رفيعًا قدر الإمكان ، ويتم تقليل فقد المواد الخام الرئيسية.

باستخدام طريقة النشر الحار ، يمكن إجراء عمليات التلاعب فقط والتي تهدف إلى معالجة الطبيعة العامة. يتم إجراء القطع التفصيلية باستخدام تقنيات طحن أكثر تطورا.تستخدم هذه الطريقة أيضًا تقنية الحفر الساخنة. في هذه الحالة ، يتم تسخين عنصر فولاذ الحفر أيضًا إلى درجات حرارة عالية. تزداد كفاءة الطريقة أيضًا عن طريق تسخين الجزءين نتيجة الاحتكاك ضد بعضها البعض.

يستخدم الحفر الماسي للخشونة. على طول خط انقسام الشغل ، يتم حفر ثقوب القطر المطلوب. مغمور مرساة خاصة فيها. تتيح لك هذه التقنية إدارة توسيع المراسي بالتناوب أو في وقت واحد. لهذا السبب ، من الممكن إجراء تقسيم متحكم فيه لقطعة العمل على طول خط معين.

يتم لعب الدور الرئيسي لفعالية الطريقة من خلال الزاوية التي يتم فيها حفر الثقوب. أي انحراف عن القيم المحددة يمكن أن يؤدي إلى دقة الانهيار.

ما هي الماس المصقول؟

الاتجاه الرئيسي في تكنولوجيا معالجة هذا المعدن هو طحنه. بفضل هذا الإجراء ، يكتسب الماس شكله النهائي ، وفي بعض الحالات يتحول إلى أحجار كريمة.

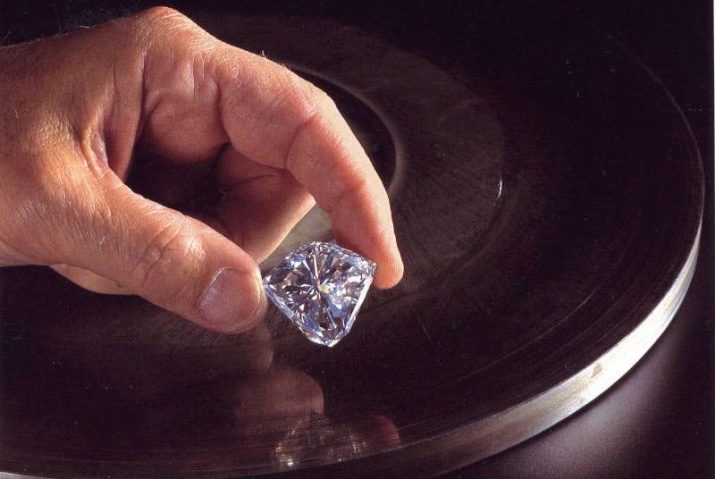

صنع الماس ، والسادة اللجوء إلى طرق المعالجة خطوة بخطوة. يتم مسح المخزون الخام من الشوائب من المعادن الأخرى ، إن وجدت. بعد ذلك يتم إجراء التقطيع الخشن ، وذلك بفضل الشكل الرئيسي للمنتج المستقبلي. بعد هذا ، يبدأ الخفض.

لطحن المعادن الماسية ، يتم استخدام الأجهزة المزودة بفوهات خاصة - أقراص أو ألواح لها سمك وشكل ومواد تصنيع تتوافق مع اسم الإجراء الذي يتم تنفيذه. يتم طلاء الأسطح العاملة في هذه الفوهات بجزيئات الماس ذات الأقطار المختلفة.

إذا تم إجراء القطع من أجل الحصول على الأحجار الكريمة - الماس ، ثم يتم استخدام الكثير من الفوهات مع مجموعة واسعة من المعلمات الأبعاد. أول استخدام لوحات أو أقراص مع حصى الماس من أكبر قطرها. مع تقدم العملية ، تقل التفاصيل الدقيقة للفوهات. ويتم التلميع النهائي باستخدام جسيمات الماس النانوية.

الأدوات المستخدمة لقطع مختلفة في الغرض ومبدأ العملية. يعمل بعضها بسبب وجود حركة دورانية للدوران ، على عمود النهاية المتصل به قرص طحن. يستند عمل الأدوات الأخرى إلى مبدأ الحركة التبادلية. يتم إدراج لوحات الطحن في المشابك الخاصة لهذه الأدوات.

أثناء المعالجة ، يتم قطع الماس إلى حالة زجاجية شفافة. بسبب حقيقة أن حواف الماس المستقبلي تقع في أوضاع معدلة بدقة ، وفي زاوية معينة ، تتحول المادة الخام إلى حجر ثمين. في المرحلة الأخيرة من المعالجة يتم صقلها إلى حالة مرآة.

يستغرق تكاثر العملية بأكملها وقتًا كبيرًا (أحيانًا سنوات) ، وهو ما يفسره مقاومة المعدن للآثار الخارجية.

يمكن العثور على معلومات مثيرة للاهتمام حول استخراج الماس ومعالجته في الفيديو التالي.